Какие инновации в токарной обработке сегодня?

2025-01-25

Конечно, давайте начнем.

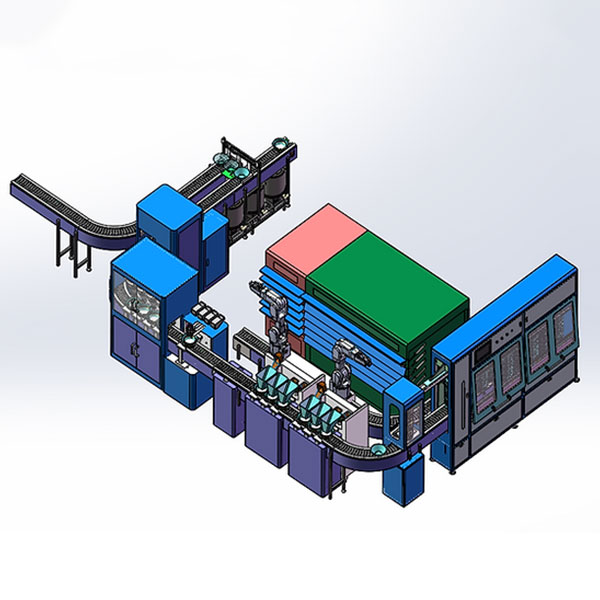

В современном мире токарная обработка переживает значительные трансформации благодаря внедрению передовых технологий. Традиционные методы уступают место новым подходам, которые обещают повысить точность и эффективность производства. Инновации в этой области не только упрощают процессы, но и значительно снижают издержки, улучшая общее качество продукции. Технологические достижения, такие как применение компьютеризированных систем управления и автоматизация процессов, являются ключевыми факторами, способствующими этому развитию. Важно понимать, как эти изменения влияют на рынок и какие преимущества они приносят производителям. Ниже мы рассмотрим шесть ключевых аспектов, которые сегодня определяют развитие токарной обработки и способствуют прогрессу в этой отрасли.

Автоматизация процессов в токарной обработке

Все чаще в производственные процессы вводится автоматизация, которая преобразует методы токарной обработки. Развитие CNC технологий (числовое программное управление) и роботизированных систем позволило значительно повысить производительность. Эти системы не только сокращают время на выполнение работы, но и уменьшают вероятность ошибок. Оператор может программировать точные размеры, формы и необходимые действия, что минимизирует человеческий фактор в уравнении. Это, в свою очередь, приводит к улучшению качества конечного продукта и увеличению его конкурентоспособности на рынке. Также автоматизация способствует снижению себестоимости продукции за счет более рационального использования ресурсов и минимизации отходов.

Новые материалы и их применение

С появлением новых материалов возникли уникальные возможности в токарной обработке. Современные технологии позволяют применять композитные материалы, которые сочетают в себе легкость и прочность, что существенно расширяет границы возможного в производстве. Металллополимеры, углепластики и специальные покрытия обеспечивают более долгий срок службы деталей, улучшая их устойчивость к различным воздействиям. Применение таких материалов требует пересмотра традиционных подходов к обработке, поскольку каждый из них имеет свои особенности и требования в процессе резки и формовки. Токарная обработка новых материалов открывает новые горизонты для бизнеса, давая возможность создавать инновационные продукты, соответствующие самым высоким стандартам.

Программное обеспечение и цифровизация

Цифровизация занимает важное место в самом сердце модернизации токарной обработки. Современное программное обеспечение позволяет создавать сложные трехмерные модели и эмулировать производственные процессы ещё до начала фактической обработки материала. Такие подходы снижают вероятность сбоев в работе станков и позволяют оптимизировать использование ресурсов. Виртуальные симуляции и анализ данных обеспечивают более точное планирование, что важно для выполнения сложных заказов. Внедрение системы IoT (Интернет вещей) в производственные процессы также открывает новые возможности для мониторинга и управления, обеспечивая обмен данными в реальном времени и повышая общую эффективность производства.

Персонализация производства и кастомизация

Растущий спрос на персонализированные продукты подталкивает производителей к поиску новых решений в токарной обработке. Кастомизация стала важным направлением в современных производственных процессах, где массовое производство постепенно уступает место индивидуальному подходу. Это требует применения гибких систем и станков, способных быстро адаптироваться к изменениям в требованиях к продукту. Токарные станки с числовым программным управлением позволяют легко перенастраивать оборудование под конкретные нужды, что особенно важно для производства ограниченных серий высококачественных изделий. Таким образом, компании могут охватывать более широкий спектр потребностей клиентов, повышая их удовлетворенность и укрепляя свои позиции на рынке.

Экологические аспекты и устойчивое производство

Вопросы устойчивого производства становятся все более актуальными в контексте токарной обработки. Использование экологически чистых материалов и энергосберегающих технологий становится обязательным для компаний, стремящихся минимизировать негативное влияние на окружающую среду. Внедрение инновационных методик позволяет значительно уменьшить количество отходов и выбросов, а также эффективно использовать вторичное сырье. Разработка и внедрение замкнутых циклов производства позволяет перерабатывать отходы и возвращать их в производственный процесс, что не только способствует охране окружающей среды, но и экономит ресурсы. Токарная обработка выигрышно выглядит в контексте устойчивого развития благодаря возможности интеграции таких инноваций.

Ролевые модели успеха и их влияние на рынок

Примеры успешной реализации инноваций в токарной обработке служат вдохновением для многих компаний. На рынке можно найти множество кейсов, где внедрение новых технологий дало компаниям значительное конкурентное преимущество. Лидеры индустрии активно делятся своим опытом и знаниями, показывая другим участникам рынка возможности и преимущества новых подходов. Эти истории успеха демонстрируют, что инвестирование в инновации может многократно окупиться не только в финансовом плане, но и в плане укрепления репутации. Компании, сумевшие адаптироваться к изменяющимся требованиям рынка, не только выживут, но и процветают в условиях высокой конкуренции, создавая продукцию, превосходящую ожидания клиентов.

Каждый из этих аспектов показывает, как токарная обработка продолжает меняться и развиваться, открывая перед производителями новые горизонты для создания высококачественных и конкурентоспособных продуктов.