Как инновации влияют на обработку на токарном станке?

2025-02-01

В современном мире, где инновации играют ключевую роль в развитии различных отраслей, обработка на токарном станке не является исключением. Быстрый научный прогресс и внедрение новых технологий значительно изменили подходы к традиционному процессу обработки металлических деталей. Это не только улучшило качество продукции, но и позволило предприятиям повысить производительность, снизить затраты и сократить время обработки. Рассмотрим, как именно инновации влияют на этот важный производственный процесс и какие перспективы открываются перед отраслью в условиях стремительного технологического прогресса.

1. Влияние новых материалов

С появлением новых материалов обработка на токарных станках получила дополнительные возможности. Внедрение композитов, сверхтвердых сплавов и наноматериалов позволило разрабатывать детали с уникальными свойствами. Такие материалы требуют более точного и деликатного подхода при обработке, что стало возможным благодаря обновлённым технологиям режущего инструмента и систем контроля. Использование этих материалов улучшает долговечность и надежность конечной продукции, расширяет функциональные возможности и открывает новые сферы применения.

Композиты благодаря своей лёгкости и прочности становятся всё более популярными в авиационной и автомобильной промышленности. Их обработка требует использования специальных методов и инструментов, которые разработаны с учётом специфики материалов. Эти инновационные подходы позволяют добиться высокой точности конечных изделий и минимизировать количество отходов. Кроме того, использование таких материалов стимулирует разработку новых режущих инструментов, способных эффективно взаимодействовать с ними.

Важным аспектом является обеспечение устойчивости материалов при экстремальных условиях эксплуатации. Это особенно актуально для аэрокосмической отрасли, где от качества обработки зависят безопасность и успешность миссий. Современные токарные станки, оснащённые высокоточными системами контроля и диагностики, позволяют обрабатывать материалы с высокой степенью надежности и стабильности.

2. Технология цифрового моделирования

С внедрением технологий цифрового моделирования и проектирования кардинально изменился процесс подготовки производства. Современные программы позволяют создавать виртуальные модели деталей, прогнозировать их поведение в реальных условиях, а также оптимизировать процессы обработки. Это значительно сокращает время на разработку и тестирование новых изделий, позволяет заранее выявлять потенциальные ошибки и снижает затраты на прототипирование.

Цифровое моделирование играет ключевую роль в оптимизации размещения материала, что приводит к сокращению затрат и времени обработки. Это особенно важно при работе с дорогостоящими и труднодоступными материалами, где минимизация отходов выходит на передний план. Усовершенствование моделей позволяет обрабатывать на токарном станке с высокой точностью и эффективностью, практически исключая человеческий фактор из уравнения.

Виртуальное тестирование помогает улучшать существующие методы обработки и разрабатывать новые, более эффективные решения. Компьютерные симуляции позволяют моделировать различные условия работы, что способствует созданию более совершенных и персонализированных изделий. В результате предприятия получают возможность создавать продукцию, полностью соответствующую требованиям клиентов и современным стандартам.

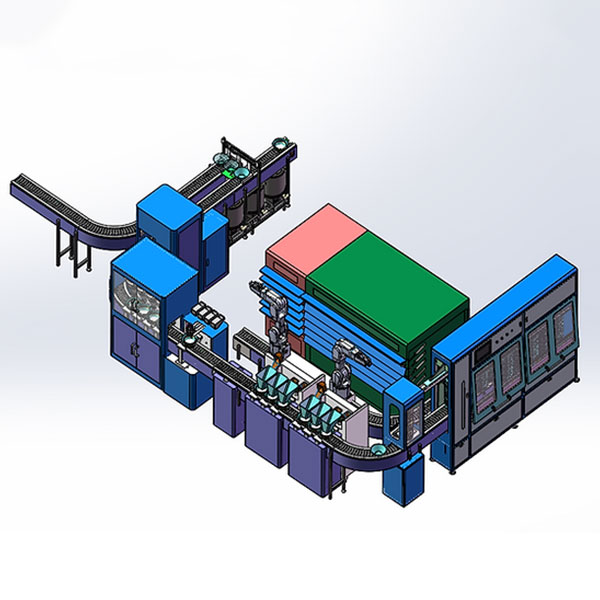

3. Автоматизация и роботизация

Автоматизация и роботизация стали важным элементом современного производства. Они не только сокращают затраты на трудовые ресурсы, но и существенно повышают качество обработки. Использование роботов-манипуляторов и автоматизированных систем значительно ускоряет процесс и позволяет работать 24/7 без потери качества.

Современные токарные станки оснащаются интегрированными системами управления, которые обеспечивают автоматизацию всех стадий процесса. Это позволяет минимизировать человеческое участие, сократить риски ошибок и снизить себестоимость продукции. Автоматизация облегчает работу операторов, повышает общую производительность и позволяет предприятиям оставаться конкурентоспособными в условиях динамически изменяющегося рынка.

Роботизация процесса позволяет более гибко реагировать на изменения в заказах. Это особенно важно в условиях серийного и массового производства, где требуется быстрая переналадка оборудования. Автоматизированные системы обеспечивают высокую точность и воспроизводимость обработки, что немаловажно для поддержания высокого уровня качества продукции.

4. Влияние аддитивных технологий

Аддитивные технологии изначально задумывались как способ создания прототипов, но со временем их потенциал был осознан и для серийного производства. Обработка на токарном станке в сочетании с 3D-печатью позволяет разрабатывать сложные детали с высокой точностью и минимальными затратами. Это приводит к созданию более лёгких и прочных изделий.

Сочетание традиционных методов обработки и аддитивных технологий открывает новые горизонты для разработки персонализированных решений. Это особенно актуально в медицине и аэрокосмической промышленности, где требования к индивидуализации изделий крайне высоки. Современные станки позволяют интегрировать элементы аддитивных технологий в общий производственный процесс, что значительно расширяет возможности и повышает эффективность производственных мощностей.

Технология гибридного производства объединяет преимущества традиционной обработки и аддитивных методов. Это позволяет создавать сложные формы и геометрии, которые ранее были недоступны. В результате предприятия получают возможность производить уникальные изделия с минимальными затратами времени и материалов, что способствует развитию инновационного производства.

5. Интеллектуальные системы и IoT

Интеллектуальные системы и Интернет вещей (IoT) активно внедряются в производство, открывая новые горизонты для обработки на токарных станках. Умные датчики и системы мониторинга позволяют следить за состоянием оборудования в реальном времени, прогнозировать поломки и предотвращать внеплановые остановки. Это обеспечивает высокую надёжность и эффективность производства.

IoT-решения помогают интегрировать обработку на токарном станке в общую систему управления предприятием. Это упрощает обмен данными между различными участками производства и позволяет оперативно реагировать на изменения спроса. Информация о текущих параметрах оборудования доступна в режиме реального времени, что дает возможность оптимизировать работу и повышать производительность.

Использование систем искусственного интеллекта способствует автоматизации анализа данных, что позволяет существенно сокращать время на принятие решений. Оптимизация процессов на основе данных дает возможность разрабатывать более эффективные стратегии производства и минимизировать затраты на эксплуатацию оборудования. В результате предприятия получают возможность улучшать качество продукции и снижать затраты на её производство, обеспечивая себе конкурентное преимущество.

6. Перспективы и вызовы для отрасли

Внедрение инноваций в обработку на токарных станках открывает многообещающие перспективы, но также влечёт за собой определённые вызовы. К ним можно отнести необходимость адаптации технологических процессов и повышение требований к квалификации сотрудников. В связи с этим возрастает роль обучения и переподготовки персонала, а также внедрения систем управления знаниями на предприятиях.

Стремительное развитие технологий требует от предприятий гибкости и быстрой адаптации. Это обеспечивает конкурентоспособность и открывает возможности для выхода на новые рынки. Внедрение инновационных решений помогает поддерживать уровень качества продукции и оптимизировать производственные процессы, что особенно важно в условиях глобализации и активной конкуренции.

Перспективы отрасли связаны с интеграцией Big Data и облачных технологий, что позволит переходить к полностью цифровым производственным процессам. Это открывает новые горизонты для оптимизации производственных цепочек и создания умных фабрик. Таким образом, у предприятий появляется возможность идти в ногу со временем и оставаться в авангарде технологического прогресса.